Prologo.

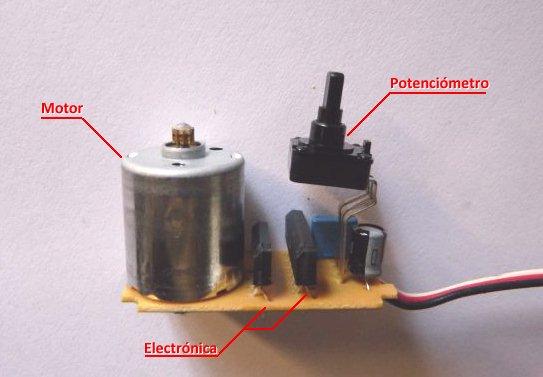

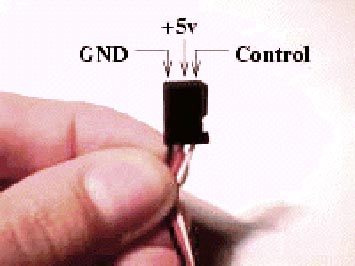

He querido poner en este sitio una versión personal, sobre la forma de trucar el giro de un servo, aunque primero diré que, un servo, también conocido por servo-motor, es un pequeño dispositivo que está dotado de un pequeño motor DC, con una caja reductora de velocidad y un circuito electrónico, mediante el cual, podemos situar el eje, en la posición deseada. Los servos, tiene tres cables para su control:

- Rojo, para positivo de alimentación (depende del modelo 4V a 6V).

- Negro, para el negativo o masa.

- Blanco o naranja, para la señal PWM de control.

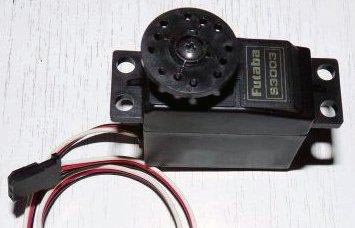

El objetivo es mostrar la forma de trucar un servo S3003, para que se comporte como un motor DC, aquí, se muestra un trabajo propio, con datos propios. Los servos (Futaba S3003 y algunos otros), tienen la caja reductora que multiplica su par (fuerza de torsión) a cambio de la velocidad, mientras están alimentados, su fuerza de retención es su mejor cualidad, sin embargo, tienen un tope que les limita la excursión de giro, aproximadamente a 180º. En muchas ocasiones, nos gustaría que no tuviera esta limitación y aquí, es donde vamos a incidir.La característica diferencial de un servo, se basa en el cable (blanco) de control. Se le aplica tren de pulsos de una determinada frecuencia, para posicionar el eje. En los Futaba, esta frecuencia tiene un período que está comprendido entre 0’9 ms y 2’1 ms, por lo que, como veremos, si aplicamos un período de 1’3 ms debemos obtener la posición central del giro primario del servo. Digo esto por que una vez terminemos de trucar el servo, éste, podrá girar en ambos sentidos y debe parar en el punto determinado por los 1’3 ms.

Existen dos formas de conseguir este cometido. Uno, consiste en eliminar toda la parte electrónica de control, pasando de disponer tres hilos (positivo, control y negativo o masa) a sólo dos (positivo y negativo). Y la otra forma es algo más sofisticada y se puede realizar de dos formas, cambiando el potenciómetro de control por uno multivuelta o modificando el potenciómetro de control, para que después de eliminar el tope mecánico, el control electrónico nos permita el ajuste al punto 0º (cero grados).

Pasos a seguir.

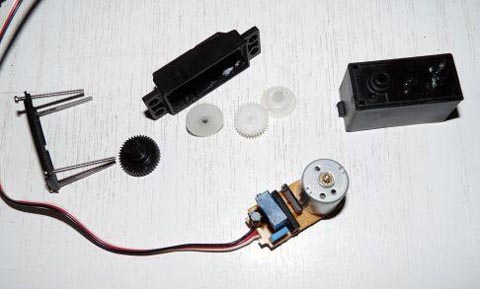

Debemos desmontar el sistema actual, por lo que tenemos que quitar los cuatro tornillos que sujetan la tapa inferior del conjunto servo y sacaremos con cuidado la tapa superior del servo que, contiene el reductor de velocidad, en ningún momento se debe forzar ninguna pieza, todas se desmontan sin esfuerzo.

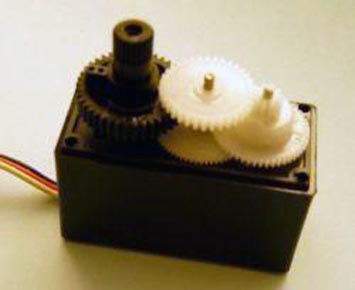

Pondremos especial atención a la posición de cada uno de los engranajes, ya que posteriormente los deberemos recolocar. A continuación extraeremos el engranaje de salida del servo, en la imagen de abajo, tenemos una foto que nos ayudará a recolocar más tarde los engranajes en la posición correcta.

La parte mecánica del engranaje de salida, consistirá en cortar o limar el tope plástico del engranaje, de manera que no quede ninguna rebaba ni deformar los dientes del engranaje, en la imagen de abajo, un detalle comparativo de cómo deberá quedar el engranaje. Esto es todo por este apartado.

La parte que sigue es algo delicada, hay que extraer con cuidado, el bloque compuesto por el circuito impreso al que está soldado el motor y el resto del control de velocidad. Aprovechando los huecos de los tornillos que hemos quitado de las cuatro esquinas, haremos palanca con un destornillador adecuado y alternando los lados, para no causar problemas.

A partir de este punto, podemos elegir entre, eliminar toda la parte de control electrónico o mantener dicho sistema.

Caso 1.

En caso de no emplear la parte electrónica del control, se debe tener en cuenta la necesidad de utilizar según el caso un puente H o bien realizar un driver con transistores.

Lo que hacemos es simplemente desoldar el motor DC que está soldado a la placa, las líneas rojas de la imagen muestran los puntos de soldadura que hay que desoldar. Los cablecillos rojo y negro del conector, se pueden aprovechar, soldando cada uno en un contacto del motor.

Como se ve en la imagen anterior lo que queda ahora es soldar unos cables directamente al motor para controlarlo como un motor DC común. También es conveniente no olvidar, soldar una pequeña capacidad de 0’1nf en los mismos bornes del motor, para evitar interferencias.

Para terminar, como se aprecia en la foto, volveremos a introducir el motor en la caja del servo y cerraremos la caja colocando los engranajes tal y como estaban inicialmente.

Si utiliza los cables originales, se puede dejar el cable blanco en su sitio y mantenerlo como referencia de conexionado.

Caso 2

Para proyectos sencillos que utilicen motores en rotación continua, se pueden utilizar servos modificados con giro continuo, manteniendo su electrónica. El motivo principal es que sólo se necesita una salida digital para controlar velocidad y sentido de giro de dicho motor, por otra parte, al diseñar la electrónica, ésta se simplifica, no hace falta el puente en H, el sistema interno del servo ya lo dispone, además, este motor se gobierna como un servo sin trucar.

Si se puede, utilizar los potenciómetros multivuelta, sería la forma más cómoda ya que se sustituye el potenciómetro del eje por un multivuelta del mismo valor. El inconveniente es que hay que hacerle un taladro al chasis del servo para poder ajustar el “paro” del motor, con el ajuste del potenciómetro.

Taladro en la carcasa para acceso al ajuste del potenciómetro

Taladro en la carcasa para acceso al ajuste del potenciómetro

En caso contrario, el potenciómetro se debe sustituir por la unión de dos resistencias del mismo valor, con una tolerancia del 1%, se pueden encontrar del valor de 2K5, los tres terminales, ocuparán los propios del potenciómetro.

Teniendo en cuenta que la frecuencia de la señal de control del servo es siempre de 50hz , lo que permite modificar el ángulo de giro es el tiempo que la señal está en alto. El tiempo en alto oscila entre los 0,9ms y los 2,1ms aproximadamente para las posiciones -90º y +90º respectivamente. La parada del motor, en este caso se hace por software, con un ancho de pulso sobre los 1,3 ms.

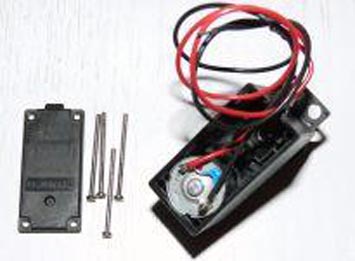

Vista del conjunto de piezas que componen el servomotor, antes de volver a montar en su sitio.

Realmente ha sido sencillo y ha servido para que hagan un ejercicio que les puede ayudar a comprender otros servos. Cualquier sugerencia será bien recibida.

Una versión en PDF la puede encontrar aquí.

Hola, yo quería preguntarte unas cosas, sé que ya hace años de esto pero bueno.

En primer lugar, quiero que el motor vaya a 1 RPM, ya he quitado el tope físico pero no sé cómo hacer que vaya a esa velocidad. ¿Puedes ayudarme? Gracias!