Notas importantes

La resistencia térmica está influenciada por diversos factores, como el tamaño y la forma del disipador, así como por la velocidad y dirección del flujo de aire en la aplicación específica.

Cuando un convertidor CC/CC se monta sobre una placa de circuito impreso (PCB), parte del calor generado se transfiere a través de la propia PCB, lo que contribuye a una mejor disipación térmica.

Los gráficos de las Figuras 2 y 3 reflejan valores obtenidos sin el uso de PCB. En condiciones reales, al montar un módulo de 2”x1” sobre una PCB, la resistencia térmica puede reducirse entre un 25% y un 35%.

Por esta razón, muchos fabricantes emplean esta configuración al elaborar las curvas de reducción, ya que representan de forma más precisa el comportamiento en entornos reales.

Cabe destacar que las definiciones precisas de resistencia térmica pueden resultar complejas, por lo que es recomendable realizar mediciones de temperatura directamente en la aplicación final.

Con un flujo de aire de 100LFM y un disipador de 0,5 pulgadas, el módulo es capaz de suministrar su potencia máxima incluso a una temperatura ambiente de 85°C, un valor habitual en aplicaciones industriales.

Esto nos devuelve al eje central de este artículo:

¿cuál es el tamaño real y la densidad de potencia de esta solución de 60W?

La Tabla 1 presenta estos datos expresados en W/pulgada³, una unidad comúnmente utilizada para representar la densidad de potencia.

| Huella 2×1 (pulgada2) | Altura (pulgada) | Volumen (pulgada3) | Densidad de potencia (W/ pulgada3) | |

|---|---|---|---|---|

| Módulo | 2 | 0,40 | 0,80 | 75,00 |

| Disipador de calor | 2 | 0,50 | 1,00 | n/a |

| Total | 2 | 0,90 | 1,80 | 33,33 |

Tabla 1: Densidad de potencia de la solución de 60W con FED60W y disipador

Debido a la necesidad de utilizar un disipador en esta aplicación práctica, la densidad de potencia total se ve reducida en un 56%, ya que el volumen total de la solución se reparte entre el convertidor (44%) y el disipador (56%).

Esto significa que, aunque un proveedor ofrezca un módulo de menor tamaño, si las pérdidas térmicas se mantienen constantes, ni el tamaño del disipador ni la densidad de potencia total cambiarán de forma significativa.

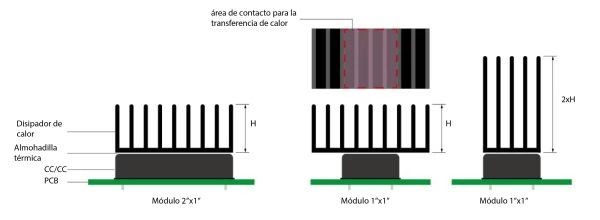

De hecho, al reducir el tamaño del módulo, también disminuyen las áreas de contacto entre el disipador y la PCB, lo que empeora la transferencia térmica y eleva la resistencia térmica (Rth), como se muestra en la Figura 4.