Consideraciones necesarias. parte3

CONTINUANDO LA DESCRIPCIÓN DE CÓMO CONSTRUÍ MI CNC.

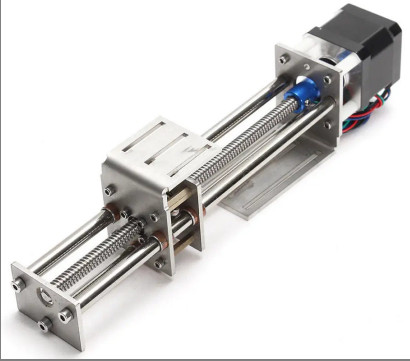

En la segunda parte de este tutorial presenté los primeros trabajos que realicé en la construcción de mi CNC, una serie de piezas a tener en cuenta para adquirir unos conocimientos básicos de esta clase de máquinas CNC que controlan un grupo de motores con el objetivo de ponerle una herramienta para que realice un trabajo de precisión. Ahora, vamos a seguir el camino iniciado describiendo los trabajos que realice con material de madera.

CONTROLADORES

Los controladores en un CNC trabajan juntos para interpretar las señales de posicionamiento creadas por una computadora y un software control numérico (NC) en un control preciso de los motores. Los drivers reciben la señal de comunicación y luego coordinan los pulsos de la corriente y el voltaje adecuados para provocar el movimiento en los motores impulsores. Hay dos tipos principales de sistemas de control CNC, sistema de lazo abierto y sistema de lazo cerrado. Cuando los controladores se comunican con los motores, enviando información, datos de posición y giro al motor, se trata de un sistema de lazo abierto y si envían y reciben información de posición y giro, es sistema de lazo cerrado.

Lazo abierto unidireccional se refiere a un sistema de comunicación entre el controlador y el motor. Cuando el usuario decide lo que quiere hacer, genera algún tipo de código o archivo de trabajo, el software control numérico (NC) crea las señales de paso y dirección necesarias para realizar la tarea deseada. Es decir, la computadora transmite dicha información al controlador que luego energiza al motor o los motores. En ese caso el motor se mueve a la posición indicada, no hay retroalimentación al sistema del controlador para verificar la acción realizada o no.

En algunos casos, los motores paso a paso pueden estar equipados con codificadores para proporcionar retroalimentación de posición al igual que los servomotores, lo cual indica que los motores paso a paso pueden funcionar en un sistema de bucle abierto o bucle cerrado, mientras que los servomotores no, al menos para aplicaciones CNC. Como los motores paso a paso no requieren hardware de retroalimentación, el precio de un sistema CNC de circuito abierto es mucho más económico y sencillo que el de un sistema de bucle o lazo cerrado.

Por lo que ya sabemos, existen inconvenientes en el sistema de circuito abierto. Al no haber retroalimentación con el controlador, si el motor no funciona, no hay forma de que el sistema lo sepa, el controlador continuará realizando la siguiente tarea como si no hubiera ningún problema hasta que se active un interruptor de límite o el operador reinicie la máquina, lo que puede arruinar la pieza o ser perjudicial para la máquina e incluso al usuario. Sin embargo, si el sistema está construido correctamente y no se sobrecarga, no hay razón para que un sistema de circuito abierto no funcione de forma correcta.

El circuito cerrado tiene un sistema de retroalimentación para monitorear la salida de los motores. Estos sistemas pueden corregir errores de posición, velocidad y aceleración, y también pueden fallar si el error es demasiado grande. No entraremos en más detalle en estos sistemas de circuito cerrado por estar fuera de la línea de las máquinas que nos interesan.

CONTROLADORES DE MOTOR PASO A PASO.

Para conseguir un control preciso de un motor paso a paso es necesario un controlador de motor paso a paso, el cual recibe una señal de control desde la computadora que energiza los devanados deseados para que el motor gire en la dirección deseada el número de pasos concreto. Así pues, la labor de cualquier controlador paso a paso es proporcionar energía a cada devanado de la manera más eficiente posible. No olvidemos que la corriente aplicada a las bobinas o devanados del motor le da al motor su par.

El controlador chopper o PWM es el controlador de motor paso a paso más popular en la actualidad, la mayoría de los controladores de motores paso a paso que están a la venta son de este tipo, también se conoce como controlador de corriente constante porque suministra una corriente constante a las bobinas. Estos controladores tienen la capacidad de micropasos, lo que ofrece una mayor resolución y un funcionamiento más suave.

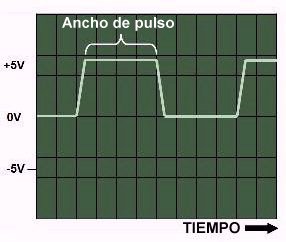

Las señales. Las líneas de señal digital que envía la computadora funcionan con 5 VCC, suministrados por el puerto de comunicación de la computadora, y es una forma de onda cuadrada llamada señal lógica de nivel TTL. En esencia esta señal esta compuesta por una serie de pulsos entre 0V y 5V, representados por una serie de ‘1’ y ‘0’ en un lenguaje binario.

Dicha señal esta modulada por el ancho del pulso (PWM) en la que el ancho del pulso determina la forma del código binario enviado por la computadora y que interpreta el controlador de cada motor.

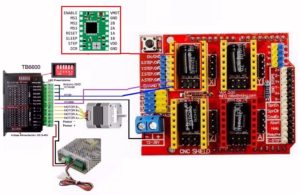

Los tableros de conexiones son componentes eléctricos comunes que toman un cable agrupado y distribuye cada conductor a un terminal que puede aceptar fácilmente un cable de conexión para su distribución a otro dispositivo. Son elementos comunes en proyectos electrónicos que permiten una instalación fácil y limpia de dispositivos electrónicos.

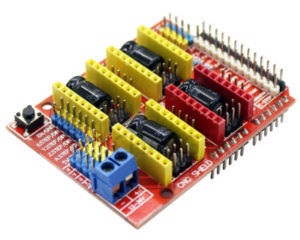

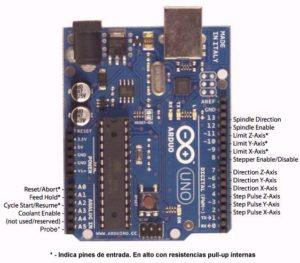

Fig. 27 Placa de expansión o shield del controlador A4988 para Arduino.

Fig. 27 Placa de expansión o shield del controlador A4988 para Arduino.

Dicha placa de conexión se coloca entre la computadora y los drivers del motor y tiene dos cometidos en el sistema de control CNC: la protección del circuito y la distribución de las señales. En el caso que nos concierne a la placa de control le llegan una señal de dirección y una señal de paso que se distribuye desde la placa a cada driver que comanda cada motor.

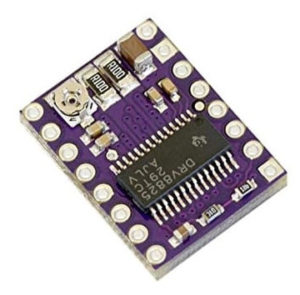

Existen una gran variedad de drivers que pueden servirnos, a la hora de elegir tenemos que considerar unos parámetros mínimos que podemos adquirir del propio motor paso a paso, como es la corriente máxima, la tensión y los grados por paso. Los drivers más comunes en los enrutadores CNC de aficionados están: A4988, DRV8825 para bajas corrientes y los TB6600, TB6560, DIV268-5A, DM9082 y otros para corrientes de 3’5A a 8A.

En otro artículo se describió el driver A4988, por lo que no vamos a incidir en él. En cuanto al DRV8825, aunque no tengo experiencias con este driver, según las hojas del fabricante se trata de una versión similar al A4988, compuesto como aquel por un puente H que simplifica el manejo de los motores paso a paso porque energiza la bobina que se necesita por cada pulso enviado desde el microcontrolador. También dispone de un regulador para ajustar la corriente que le vamos a suministrar a nuestro motor.

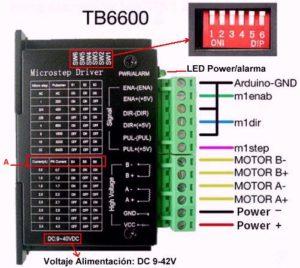

El controlador TB6600 está formado por un recinto con dos secciones, una sección con los drivers micro paso (microstep) con tres micro interruptores con los que se puede configurar los micro-pasos deseados según la posición de los mismos en la tabla, la otra sección también tiene tres micro interruptores con los que puede configurar la corriente del motor según la tabla, además tiene la entrada independiente de alimentación del motor y las salidas de las bobinas del motor.

Fig. 29 Controladora, Driver TB6600 y diagrama de pines del controlador.

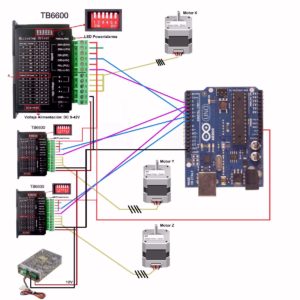

Presentamos unas practicas habituales al utilizar estos tres dispositivos para realizar el control de un enrutador CNC, en la siguiente figura se muestran las conexiones a realizar para un motor, usted puede realizar las mismas conexiones para los tres motores.

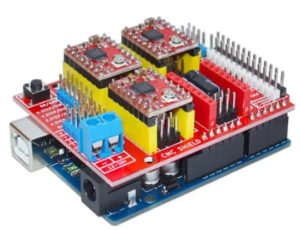

En ocasiones sobre todo cuando la corriente de los motores lo permiten, se utilizan un controlador (Arduino UNO) y la placa de expansión (shield) para gobernar el CNC como se muestra en la siguiente imagen.

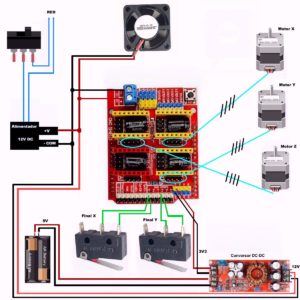

Fig. 31 Esquema CNC con shield.

Fig. 31 Esquema CNC con shield.

Si por alguna razón adquirió un shield y la corriente de los motores es mayor de lo que soportan los drivers del shield, no se preocupe, aun puede aprovechar los correspondientes TB6600 para poner en servicio su enrutador CNC como puede apreciar en la imagen que sigue.

Estas son sólo unas muestras de lo versátil que pueden ser estos dispositivos electrónicos entre sí.

LOS MOTORES.

Cuando alguien se interesa por un enrutador es evidente que al hablar de motores paso a paso, algunos términos le son familiares, otros en cambio deben conocerse para comprender a fondo la información, pero nunca está de más repasar.

RPM. Es probablemente el término más reconocible asociado con los motores RPM o revoluciones por minuto, este término describe la velocidad de rotación de un motor en revoluciones por minuto.

Los motores son el corazón de cualquier máquina, respecto de los motores que contemplamos en esta ocasión, están los motores paso a paso y los servomotores:

- Motor paso a paso: conocidos como steppers, son similares en muchos sentidos a los de CC, pero con velocidades de giro y potencias bajas, en ellos destaca el posicionamiento del eje, es decir, la precisión para ponerlos en una posición concreta.

- Servo-motor: podemos decir que es una evolución del motor paso a paso, trabajando con pequeñas potencias y velocidades que van hasta los 7000 RPM en algunos casos, este tipo de motor incorpora una caja reductora con engranajes y un circuito de control, son muy estables en cuando al par de fuerza aplicado, lo que los hace ideales para algunas aplicaciones industriales.

Por supuesto que los motores paso a paso son el corazón de cualquier máquina CNC, por el tamaño y el tipo de motor se puede intuir la velocidad, la potencia y precisión de un enrutador CNC. Los motores paso a paso y los servomotores tienen sus ventajas y desventajas, los servomotores actualmente no son muy usados a nivel industrial por su elevado precio.

Fig. 33 Los Motores paso a paso y servomotores.

Fig. 33 Los Motores paso a paso y servomotores.

¿Cuándo es conveniente utilizar un motor paso a paso o un servomotor?

- En el caso de movimientos rápidos y controlados: aquí los servomotores ofrecen un par motor constante al aumentar la velocidad.

- En el caso de movimientos continuos: es el caso de aplicaciones que requieren de largos periodos de trabajo donde se producen muchas paradas y arranques. Los motores paso a paso ofrecen una mayor precisión en estos ambientes de trabajo.

![]() Fig. 34 Tabla de datos de un motor paso a paso bipolar NEMA 23.

Fig. 34 Tabla de datos de un motor paso a paso bipolar NEMA 23.

Debemos fijarnos especialmente en dos datos:

- El par motor (o torque) de retención.

- La corriente o intensidad nominal.

El Torque o par motor. Aparecerá como “Holding Torque” o “Static moment”. El torque describe la fuerza de giro de un motor. Holding torque se define como el máximo par estático que se le puede aplicar al eje de un motor excitado sin causarle rotación continua. En general cuanto mayor sea el “holding torque” menor es el error de posicionamiento debido a la presencia de una carga externa sobre el eje. Se mide en N·m o N·cm (Newtons por centímetro) y es uno de los parámetros que indica la “fuerza” del motor. Es el que más habitualmente ofrecen los fabricantes.

Este valor es un indicativo de la fuerza con la que el motor puede mantenerse en un paso. Determina el aguante del motor a que la inercia del eje que estamos moviendo le haga saltarse un paso al frenar dicho eje (que es el punto más común en el que puede saltarse un paso). En la Figura 34 podemos observar que para el motor del ejemplo su valor es de 126 N·cm o 1.26 N·m

La corriente o intensidad nominal Puede aparecer como “Rated Current”, “Phase Current” o “Max Current”. Como siempre se mide en amperios, es el valor máximo de corriente que podemos hacer circular de manera permanente por el motor sin quemarlo.

En la tabla de figura siguiente podemos observar que para el motor del ejemplo su valor es de 2,8 A. Por tanto, si queremos utilizar este motor aprovechando toda su fuerza tenemos que controlarlo con un driver que sea capaz de entregar toda esa corriente (recuerde que más corriente → más fuerza).

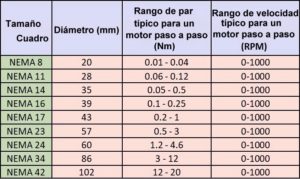

Estándar NEMA. Este es un conjunto de estándares creado, como su nombre indica, NEMA es un acrónimo de National Electrical Manufacturers Association (E.U.), y comprende NEMA 1, 2, 3, 3R, 3S, 4, 4X y 5 al 13. La mayoría de las veces, al revisar las especificaciones del motor, habrá una clasificación estándar NEMA. El tamaño del marco define el ancho, la altura de la cara de montaje, el tamaño y la posición de los orificios de montaje. Los tamaños NEMA más comunes para las mesas de enrutador son 8, 11, 14, 17, 23, 34 y 42.

Fig. 35 Tabla Motores NEME general de los tamaños de estructura.

Fig. 35 Tabla Motores NEME general de los tamaños de estructura.

Potencia nominal. La potencia nominal de un motor se refiere a la tensión nominal del motor y la corriente por fase, cuanto mayor sea la potencia nominal, mayor será la salida de trabajo de un motor. Es importante conocer la potencia nominal de un motor para poder utilizar una fuente de alimentación adecuada.

EL MOTOR NEMA 17.

Hemos analizado todo sobre los motores paso a paso (steppers) que puede usar en sus proyectos con Arduino. Hay uno de esos motores que destaca sobre el resto entre los aficionados al CNC, como es el modelo Nema 17, ya que es un motor muy preciso y con varias aplicaciones, entre ellas las de sustituir al motor estropeado de algunas impresoras 3D. Mediante este motor paso a paso conseguirá controlar de forma muy precisa el giro de un eje para hacer movimientos de precisión y así controlar el movimiento de su máquina CNC.

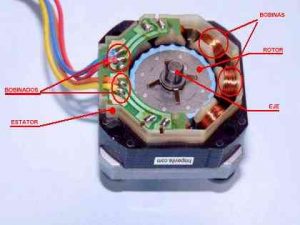

Fig. 36 El motor paso a paso bipolar

Fig. 36 El motor paso a paso bipolar

Hemos visto de forma somera cómo son estos dos tipos de motor electrónico motor paso a paso y servomotor, creo que falta matizar algo más sobre los motores paso a paso, diseñe siempre de modo que las RPM de funcionamiento estén por debajo de la velocidad crítica y la otra cosa es que el giro que realizan no lo hacen de forma continua, sino en pequeños pasos, de ahí su nombre. En ellos el rotor, tiene forma de rueda dentada, mientras que el estator, se compone de electroimanes polarizados de forma intercalada como se aprecia en la figura anterior. Dependiendo de los dientes del rotor, se podrá avanzar más o menos en el giro, esos pasos angulares están estandarizados aunque algunos motores tienen paso no estándar. Los ángulos más utilizados suelen ser: 1.8º, 3.75º, 7.5º, 18º, 45º, y 90º. Para calcular cuántos pasos necesita dar un motor paso a paso para completar un giro completo o vuelta (360º), se tiene que dividir 360º por los pasos de su motor. Por ej. 360 /1.8 = 200 pasos. Ahora ya tiene información para elegir el tipo de motor correcto para su diseño, dimensiones del motor, etc.

Desde luego que podríamos hablar de otras muchas cosas que aportan información y cálculos para la realización de los enrutadores CNC, sin embargo considero que hemos cubierto los puntos más elementales y necesarios a los que se enfrenta un aficionado que se inicia en este mundo de la mecánica y la electrónica, permitiéndole aprender a resolver problemas puntuales que le surjan en la construcción de su máquina CNC.

Tengo la esperanza de haber ayudado a algún lector interesado en el tema de los CNC.

Esto es todo, por el momento en este tutorial.

Referencias.

|

1 2 3 |

https://www.staticboards.com/showpost.php?postID=21 https://github.com/gnea/grbl http://dinastiatecnologica.com (el profegarcia) |