Resultados de las pruebas comparativas

Así es como funcionan las dos tecnologías en esencia. Pero, ¿qué resultados se obtienen al compararlas mediante pruebas monitorizadas de forma pormenorizada?

El estudio de TE Connectivity intentó encontrar respuestas a esta importante pregunta comparando los parámetros de especificación de vibración crítica de un acelerómetro piezoeléctrico típico de monitorización de las condiciones y un acelerómetro de capacitancia variable SMEM de gran ancho de banda, ambos con un rango de escala completa de ±50 g.

Se realizaron una serie de pruebas, incluida la de respuesta de frecuencia, utilizando un agitador de calibración de alta frecuencia con un rango de 5 a 20 kHz. Los sensores se fijaron de forma segura para garantizar la precisión en todo el intervalo de la prueba, y se aceptó una desviación máxima de la amplitud de ±1 dB como ancho de banda útil. Los resultados indicaron que el sensor SMEM de CV presentaba un ancho de banda útil máximo de 3 kHz, mientras que el ancho de banda útil del sensor piezoeléctrico era de >10 kHz.

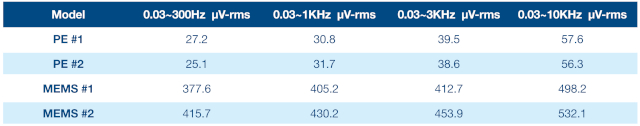

Las muestras se dispusieron en una cámara de aislamiento de ruido y se probaron utilizando un equipo de medición con una resolución de micro-g. Las unidades se probaron simultáneamente para eliminar cualquier error de interferencia del medio exterior. Estos son los resultados obtenidos para los cuatro ajustes de ancho de banda realizados y el ruido residual de cada ajuste:

La resolución de la medición y el rango dinámico se calcularon según un ancho de banda de 0,03-10 KHz y aparecen a continuación. Según el estudio de TE, la resolución de los sensores PE fue unas nueve veces mejor que la de los sensores SMEM de CV. Este resultado fue un rango dinámico significativamente mejor y permitía al usuario final detectar los posibles problemas en una fase mucho más precoz.

Al comparar la estabilidad y la deriva, los sensores PE ofrecen un potente rendimiento en esta área, pues los cristales piezoeléctricos han demostrado con el tiempo ser extremadamente estables en entornos industriales. Los parámetros de deriva a largo plazo están asociados a la composición de los cristales utilizados, por lo que presentar un valor real fue complicado. El estudio señaló que los cristales PZT son los más usados en los acelerómetros PE y la opción de cristal más generalizada para una amplia gama de aplicaciones.

Los límites de especificación de los acelerómetros SMEM de capacitancia variable para la deriva a largo plazo también son amplios dependiendo de la estructura de diseño del SMEM. Un sensor SMEM micromecanizado a gran escala suele ofrecer una mejor deriva a largo plazo, pero puede resultar más costoso y, por lo general, solo se emplea en aplicaciones inerciales.

Para monitorizar las condiciones, los proveedores de SMEM ofrecen sensores SMEM de CV de superficie micromecanizada. Aunque resultan más baratos, su rendimiento en la resolución de la medición y su estabilidad a largo plazo no son óptimos. En el informe se señala que la estructura de los SMEM de los diseños de «superficie micromecanizada» no es tan estable como la de los sensores SMEM micromecanizados a gran escala.

Al comparar los rangos de la temperatura operativa, tanto los acelerómetros PE como los SMEM de CV funcionarían bien en aplicaciones de monitorización de las condiciones (desde -40°C hasta +125°C). En instalaciones extremas concretas, una temperatura más alta puede requerir un sensor de rango superior. En tales casos, la opción recomendada es un sensor piezoeléctrico de modo de carga.

Dependiendo de las especificaciones de la instalación y de la tarea en cuestión, puede que resulte preciso elegir las señales de salida del sensor. La mayor parte de las instalaciones de mantenimiento predictivo requieren que el sensor emita una señal analógica para que el usuario final pueda seleccionar qué parámetros monitorizar para cada tipo de maquinaria. En la mayor parte de los casos, la interfaz DAQ o PLC determinará la señal de salida. En este caso, la salida analógica es la opción más habitual.

Sin embargo, en aquellas instalaciones que requieren cables de sensores más largos, los sensores de 4-20mA alimentados por dos hilos también son habituales. En las fábricas inteligentes que implementan estrategias digitales de la Industria 4.0, las señales de salida digitales son cada vez más comunes, al igual que los sensores inteligentes con microprocesadores integrados. Estos pueden tomar decisiones de mantenimiento inmediatas por el usuario final.

Según el estudio, estas opciones de señal de salida deberían estar disponibles tanto en los sensores PE como en los sensores SMEM de CV, por lo que ambas tecnologías podrían ofrecer esta funcionalidad.

Los sensores piezoeléctricos cumplen todos los requisitos

En conclusión, el estudio de TE Connectivity mostró que los acelerómetros SMEM y PE registran un rendimiento similar en términos de temperatura operativa, flexibilidad de la unidad, opciones de salida del sensor y facilidad de instalación.

Sin embargo, debido a sus características intrínsecas, los sensores piezoeléctricos son una opción más fiable para garantizar la estabilidad a largo plazo.

Por su respuesta de frecuencia amplia, los acelerómetros PE integrados son ideales para maquinaria de baja y alta velocidad, a la vez que ofrecen una señal con una resolución más nítida para la detección precoz de averías.

Por lo tanto, los sensores piezoeléctricos son la tecnología predilecta para la monitorización industrial de las condiciones y las aplicaciones de mantenimiento predictivo.